2nd Edition Part 5 Annex F

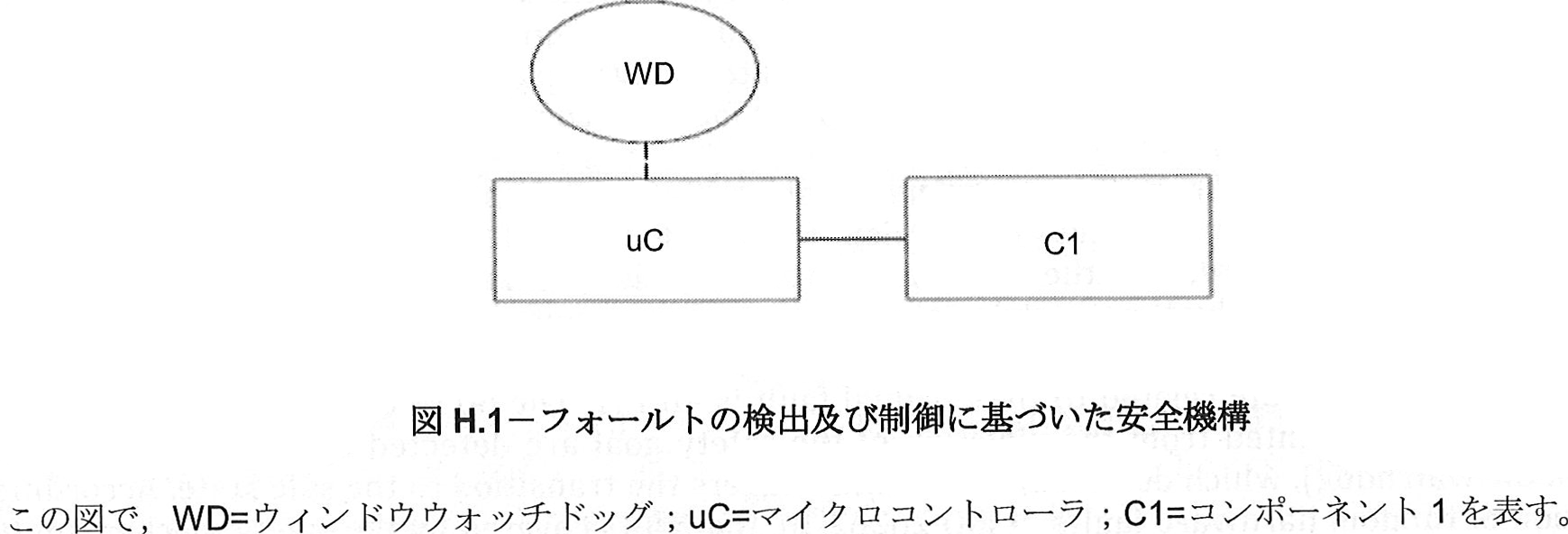

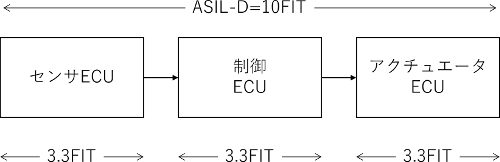

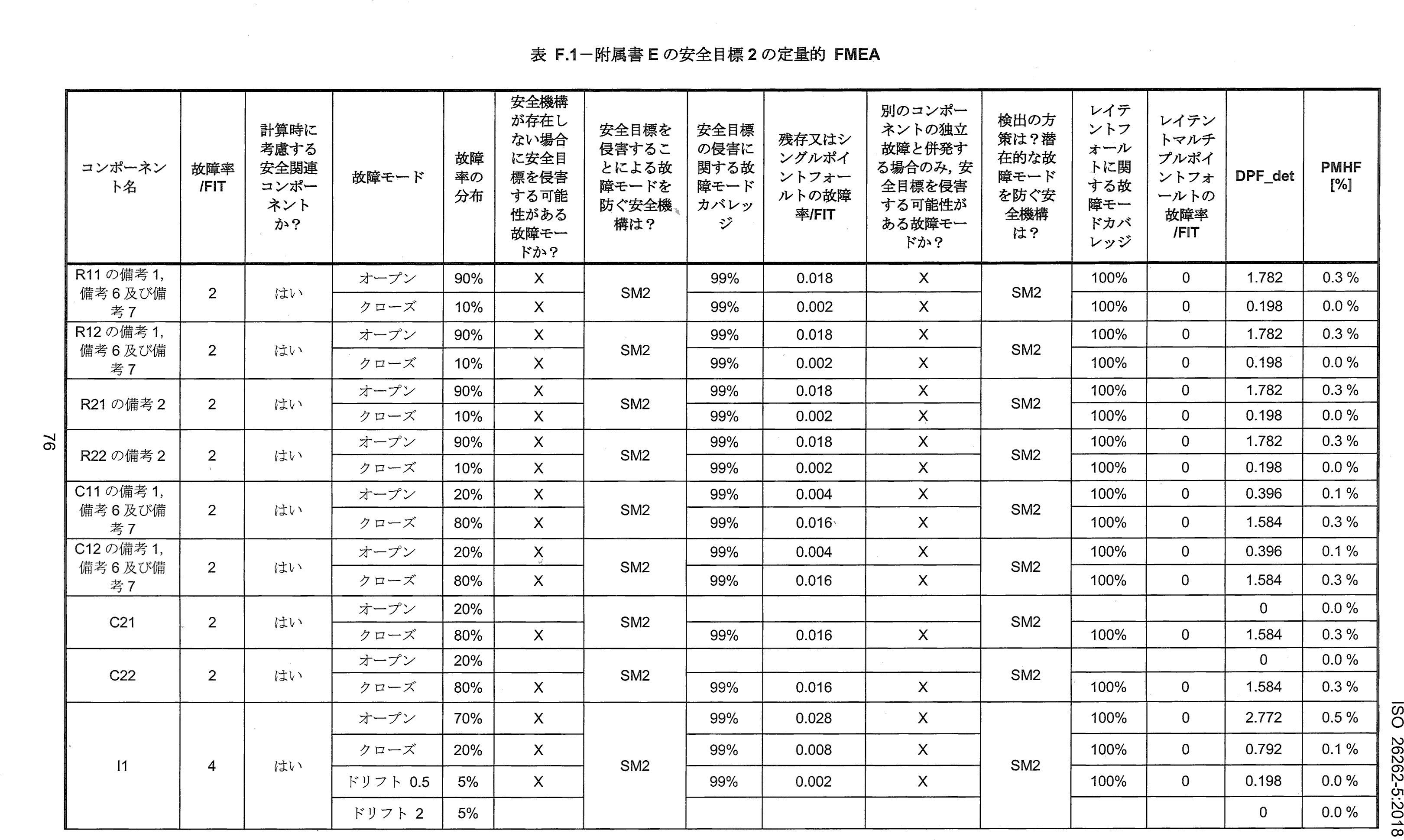

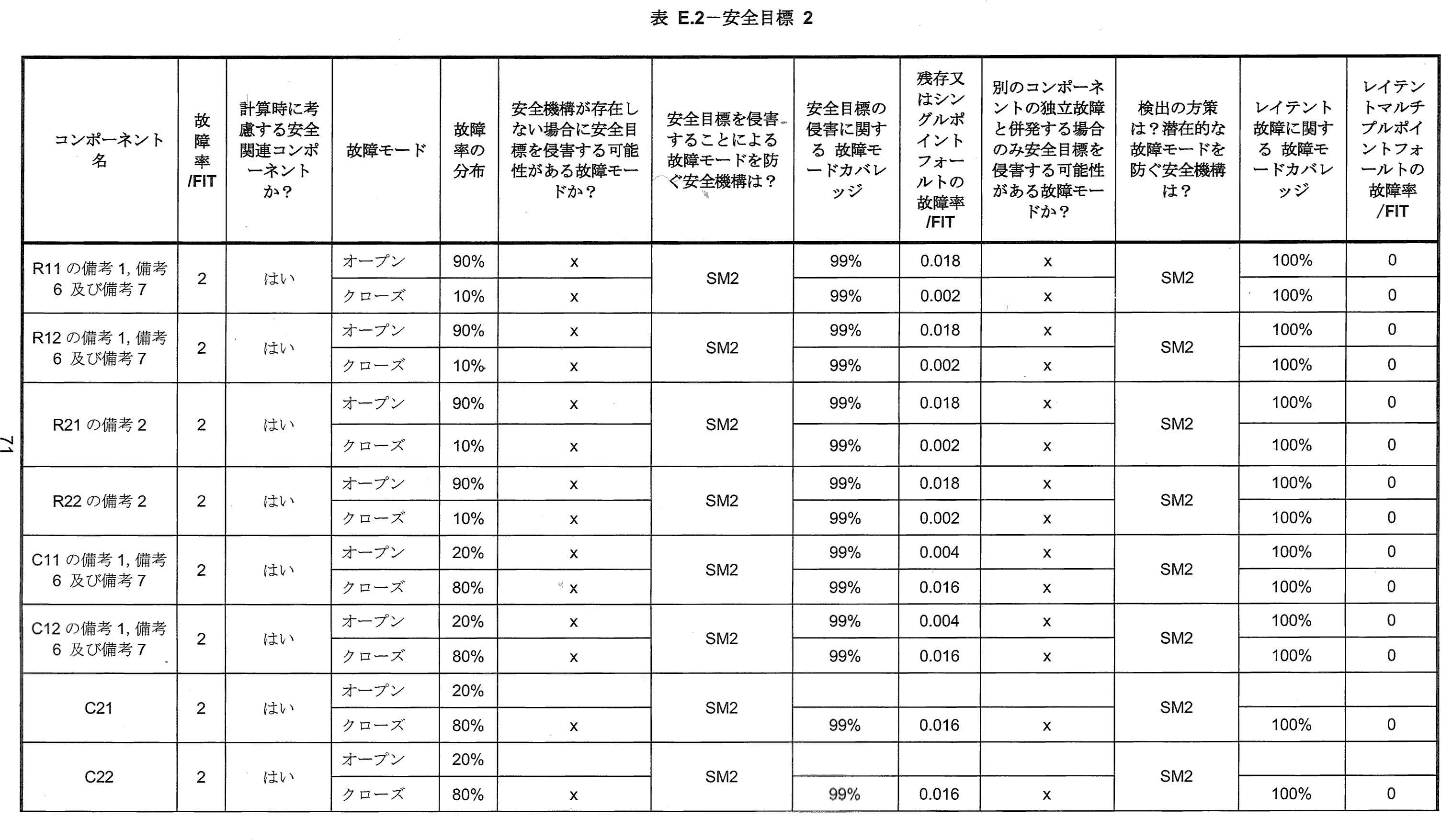

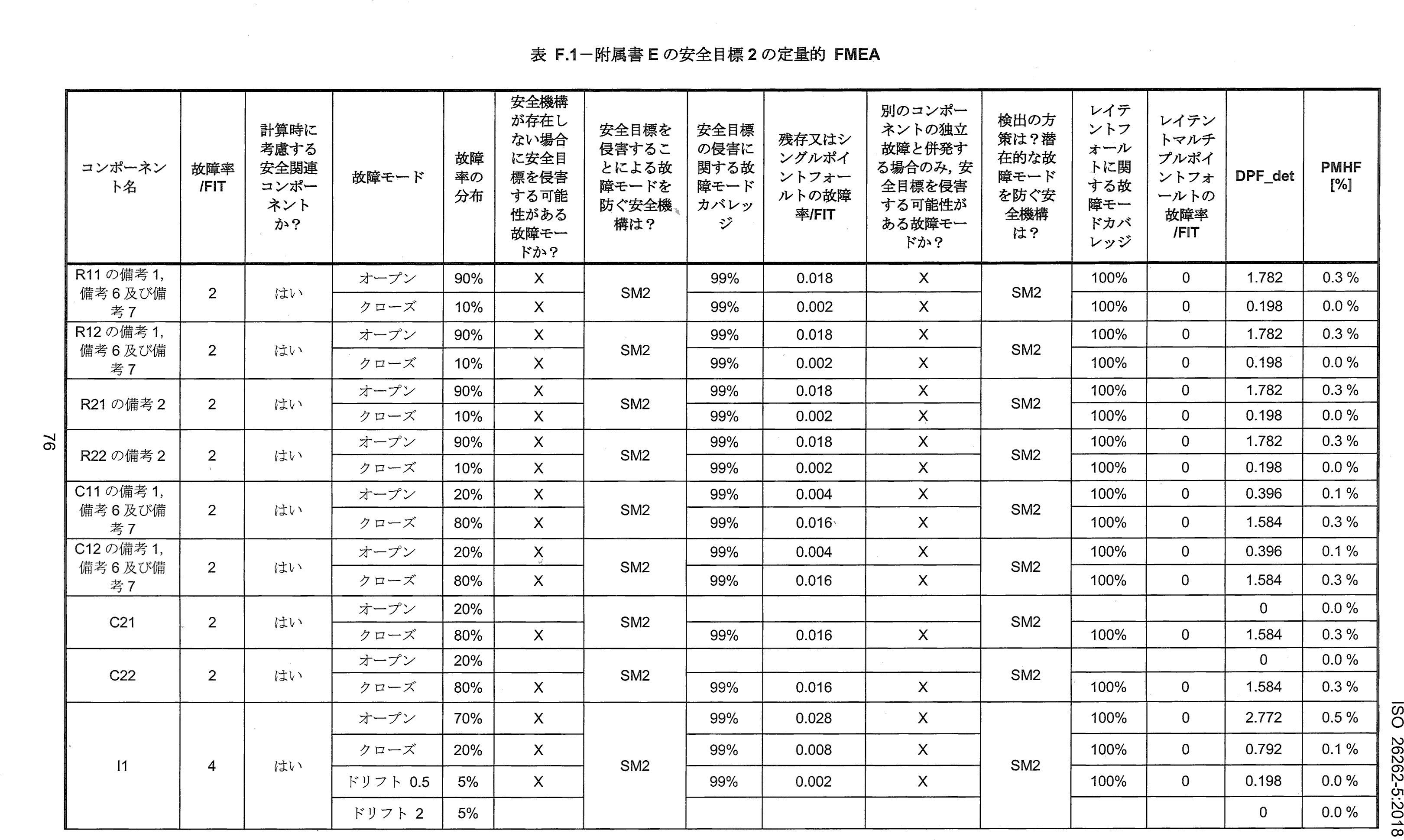

2nd Editionで新設されたPart 5 Annex F のFMEDAシートを図114.1に示します。

図114.1 2nd Edition Part 5 Annex F FMEDA

図114.1 2nd Edition Part 5 Annex F FMEDA

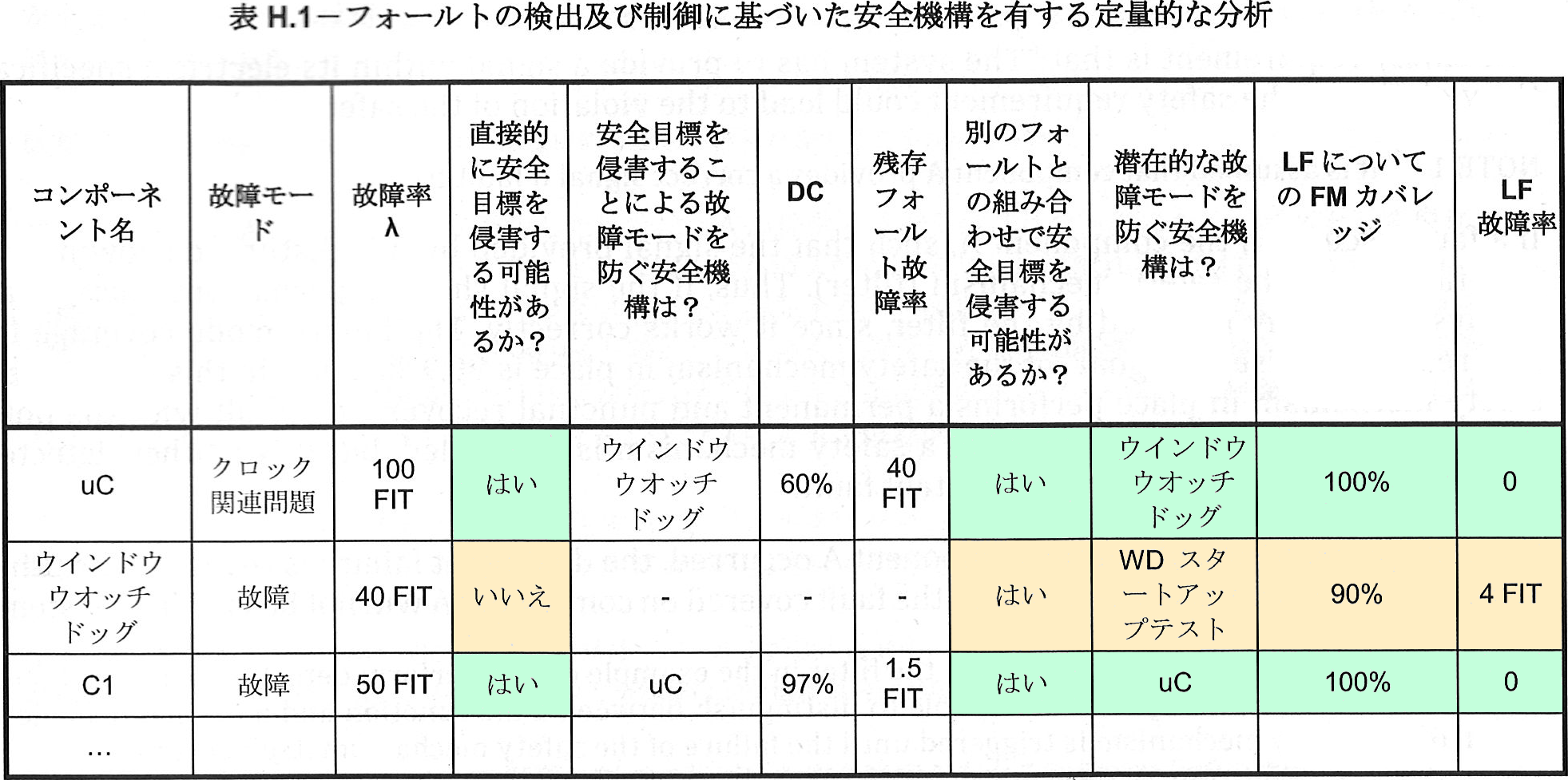

前稿と比較して、右端の欄が2つ増えており、重要なのはDPF_detです。Annex Fの「F.2 PMHF評価を提供する安全分析」において、

$$

PMHF_{\mathrm{est}}=\lambda_{\mathrm{SPF}}+\lambda_{\mathrm{RF}}+\color{red}{\lambda_{\mathrm{DPF,det}}}\color{green}{\lambda_{\mathrm{DPF,lat}}}T_{\mathrm{lifetime}}\tag{114.1}

$$

でPMHFを近似していると書かれています。$\lambda_{\mathrm{SPF}}$、$\lambda_{\mathrm{RF}}$はSPFMを求めるため、$\color{green}{\lambda_{\mathrm{DPF,lat}}}$もLFMを求めるために既に表にあるため、$\color{red}{\lambda_{\mathrm{DPF,det}}}$が新たに表に必要となります。

ただし、弊社では(114.1)には異論があります。正しいPMHF式は、1st Editionの3番目の一般式を示すと、

$$

M_{\mathrm{PMHF}}=\lambda_{\mathrm{RF}}+\lambda_{\mathrm{IF,DPF}}\lambda_{\mathrm{SM,lat}}T_{\mathrm{lifetime}}\tag{114.2}

$$

です。これは、1st Editionで述べられているとおり故障順序によらない式であり、$\lambda_{\mathrm{SM,lat}}T_{\mathrm{lifetime}}\gg\lambda_{\mathrm{SM,det}}T_{\mathrm{service}}$かつ、IFがアンリペアラブル、SMがリペアラブルの場合に成り立つことは検証済みです。

(114.2)と(114.1)を比較すると、DPFの項の2つの故障率が異なっています。(114.1)では主機能と安全機構の値を合わせた故障率$\color{red}{\lambda_{\mathrm{DPF,det}}}$及び$\color{green}{\lambda_{\mathrm{DPF,lat}}}$を使用しています。双方をIFとSMの和に分解すれば、

$$

\color{red}{\lambda_{\mathrm{DPF,det}}}

=\lambda_{\mathrm{IF,DPF,det}}+\lambda_{\mathrm{SM,DPF,det}}=K_{\mathrm{IF,RF}}\lambda_{\mathrm{IF}}K_{\mathrm{IF,MPF}}+\lambda_{\mathrm{SM}}K_{\mathrm{SM,MPF}}

\tag{114.3}

$$

であり、たまたま$K_{\mathrm{SM,MPF}}=0$、$K_{\mathrm{IF,MPF}}=1$であることから、(114.3)は

$$

\color{red}{\lambda_{\mathrm{DPF,det}}}=K_{\mathrm{IF,RF}}\lambda_{\mathrm{IF}}=\lambda_{\mathrm{IF,DPF}}\tag{114.4}

$$

となります。本来はPMHF式(114.2)を鑑みると、これは$\lambda_{\mathrm{IF,DPF}}$とするべきです。また、同様に$\color{green}{\lambda_{\mathrm{DPF,lat}}}$もIFとSMの部分に分解すれば、

$$

\color{green}{\lambda_{\mathrm{DPF,lat}}}

=\lambda_{\mathrm{IF,DPF,lat}}+\lambda_{\mathrm{SM,DPF,lat}}=K_{\mathrm{IF,RF}}\lambda_{\mathrm{IF}}(1-K_{\mathrm{IF,MPF}})+\lambda_{\mathrm{SM}}(1-K_{\mathrm{SM,MPF}})

\tag{114.5}

$$

ですが、たまたま前述の$K_{\mathrm{SM,MPF}}=0$、$K_{\mathrm{IF,MPF}}=1$の条件から(114.5)は

$$

\color{green}{\lambda_{\mathrm{DPF,lat}}}=\lambda_{\mathrm{SM}}=\lambda_{\mathrm{SM,lat}}\tag{114.6}

$$

となり、値は結果的に正しくなります。しかしながら、この条件が常に成り立つとは言えないのと、より正確な値を$T_{\mathrm{service}}$を用いて算出するためには、IFとSMの値を合わせないほうが良く、結論として(114.2)を用いるべきと考えます。

前のブログ

次のブログ

前のブログ

次のブログ